Чертеж Установка Для Наплавки Валков

---Установка для наплавки валков.rar. `---Чертежи установки.

1 Особенности наплавки и ее виды Это один из способов нанесения металлического слоя на поверхность детали путем расплавления реставрационного материала ручной, газовой либо автоматической сваркой. Применяется наплавка в различных целях, но главное ее предназначение – восстановление изношенных деталей и их геометрических размеров. Иногда эту операцию проводят и для повышения качества материала, например, когда хотят улучшить коррозионную стойкость, повысить износоустойчивость, твердость, жаростойкость и т. Огромную роль играет качество шва, ведь по сути он и определяет конечный результат.

Чертеж Установка Для Наплавки Валкова

Дефекты в виде пор, трещин и разных включений недопустимы. Также необходимо придерживаться следующих правил:. Смешивание основного и присадочного материала должно быть минимальным. Чем меньше будет сварочная ванна, тем лучше.

Припуски на последующую обработку должны находиться в строго заданных пределах. Следует свести к минимуму напряжения и остаточные деформации в изделии.

Рекомендуем ознакомиться. Для восстановления цилиндрических поверхностей допускается использование любого вида наплавки, но большей популярностью пользуется электродуговая и электрошлаковая технология.

Первая может осуществляться открытой дугой в среде защитных газов или под слоем флюса. Каждый из этих способов имеет свои плюсы и минусы.

Например, при наплавке открытой дугой не нужна специальная защита сварочной ванны. В среде защитных газов или под флюсом получается задавать свойства шва. Недостатком можно назвать деформацию изделия из-за значительного нагрева. Также после наплавки деталь подвергается закалке, а это может спровоцировать появление горячих трещин. Rise of nations extended edition 2015 1.10 трейнер. К тому же не обойтись без дополнительной термической обработки.

Очень часто износ незначительный, а толщина наплавленного слоя составляет несколько миллиметров, и чтобы изделие соответствовало заданным размерам, потребуется дальнейшая механическая обработка. Электродуговой метод наплавки Отдав предпочтение валков можно рассчитывать на высокую производительность, а поверхность получается достаточно твердой даже без последующей термической обработки. По сути, это один из видов электродуговой сварки.

Ее особенность – вибрирующий электрод с частотой от 20 до 100 Гц. Этим способом восстанавливают валы диаметром от 8 и до 200 мм. Электрошлаковая наплавка (ЭШН) отличается высокой производительностью. Отдав предпочтение этому способу, получится обеспечить химическую однородность плакирующего слоя. Он будет иметь и одинаковую структуру на всей площади, что гарантирует равномерный износ детали. Также появляется возможность варьировать геометрию и химический состав шва в широких пределах.

К недостаткам следует отнести такие особенности:. возможность наплавки валов только в одном положении;. процесс нельзя прерывать;. материал шва имеет крупнозернистую структуру;. необходимость в изготовлении технологической оснастки. Наплавка цилиндрических поверхностей Такие изделия работают в неодинаковых условиях, имеют разные габариты и отличаются по химическому составу. И чтобы подобрать оптимальные режимы, наплавочные материалы и способ восстановления, необходимо учитывать все эти факторы.

Например, при восстановлении коленвалов необходимо одновременно решить несколько задач. Во-первых, восстановить размеры шеек. Во-вторых, обеспечить достаточную износостойкость. В-третьих, добиться высоких показателей усталостной прочности. В-четвертых, обеспечить правильную работу всех сопряженных деталей.

Продольный способ формирования изделия Далее прокручивают деталь на 180° и повторно наносят шов. Третий валик наплавляется уже через 90° относительно второго прохода. А чтобы нанести четвертый слой, необходимо опять развернуть цилиндрическую деталь на 180°. Если наплавка валиков происходила под флюсом, то необходимо хорошенько обить защитную корку и зачистить поверхность шва металлической щеткой. Потом наносится защитное покрытие таким образом, чтобы каждый новый проход перекрывал предыдущий.

Швы должны выходить за пределы восстанавливаемой поверхности поочередно, сначала на полдиаметра вала, потом на целый диаметр. Если есть шпоночный паз, то первым восстанавливают его.

4 Технология наплавки шаг за шагом Прежде чем приступать непосредственно к наплавочным работам, необходимо подготовить поверхность детали. При повторной наплавке изделия обтачивают на вальцетокарном станке. Если на поверхности детали есть мелкие вмятины, бороздки, растрескивания термического характера, тогда предварительную обточку не проводят.

Еще обрабатываемую деталь проверяют на биение, оно не должно превышать 0,3 мм. Все шпоночные пазы необходимо закрыть графитовыми либо медными вставками. Причем последние должны выступать над наплавленным слоем минимум на 1 мм. Подготовка к наплавочным работам Далее по валов следует предварительный подогрев. Температура зависит от ряда факторов, так, при использовании порошковых материалов изделие нагревают до 370 °C.

Если осуществляют наплавку проволокой 30ХГСА, достаточно 250 °C. Флюс обязательно просушивают, если он влажный, тогда необходима перезакалка при температуре 300–400 °C. Затем деталь зажимается в патроне и оборудование вращает ее с постоянной скоростью, а сварочная головка движется прямолинейно вдоль вала. Расплавленный металл подается капельно и формирует довольно плотный слой. Затем к месту наплавки подают охлаждающую жидкость, насыщенную ионизирующими солями, которые благоприятно влияют на горение дуги. 5 Какими должны быть оборудование и материалы?

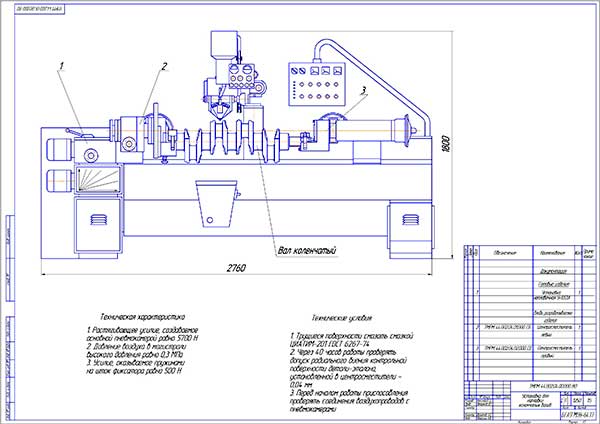

Теперь пришло самое время поговорить про оборудование, нужное для наплавки валов. Установка для восстановления прокатных валов состоит из люнетов для поддержки изделия; механизма, обеспечивающего вращение вала и сварочной головки АБС; источников питания и электронагревателя. Сварочную головку подвешивают на специальных направляющих и путем перестановки сменных шестерен регулируют скорость ее перемещения. Такое оборудование посредством специального пульта предусматривает управление процессом подачи наплавочного материала, скоростью передвижения головки, вылетом электрода. Правильно подобрать способ и наплавочный материал можно только после тщательного анализа условий работы и иных особенностей обрабатываемого изделия. Для восстановления стальных валков для станов горячей прокатки нашла свое применение порошковая проволока ПП-Нп-35В9Х3СФ.

Чертеж Установка Для Наплавки Валковых

Этот материал может обеспечить прекрасную износостойкость, однако его стоимость велика, так как в состав входит 10% дорогого вольфрама. А вот для ремонта рабочих элементов обжимных станов и наплавки коленчатых валов прекрасно подойдет и более дешевая проволока Нп-30ХГСА.

Наплавка валков центрифуг производства минерального утеплителя Орлов Л.Н. Голякевич А.А., Хилько А.В. Опубликовано в Изделия из минеральной ваты предназначены для тепловой и звуковой изоляции, без которых невозможно гражданское и промышленное строительство любого объекта. Основным сырьем являются горные породы — базальт, диабаз, доломит, известняк и в случае необходимости доменный шлак, который используется в качестве примеси.

Минеральная вата производится путем вытяжки тонких волокон из расплава смеси горных пород. Линия производства минеральной ваты Оборудование для производства минеральной ваты и базальтового утеплителя включает стандартный набор, в состав которого входит центрифуга (рис. В массивной конструкции центрифуги установлены высокооборотные шпиндельные головки с валками, охлаждаемыми водой. В зависимости от производительности линии валки вращаются со скоростью 6000 или 9000 об/мин. Расплавленный базальт с температурой 1450-1500°С подается из печи на валки центрифуги, и под воздействием центробежных сил образуются тонкие волокна минерального утеплителя. В процессе работы наиболее интенсивно изнашивается третий валок.

При оптимальной температуре и очистке воды охлаждения валка его поверхность подвергается равномерному изнашиванию с формированием грибообразного подъема металла в зоне контакта с расплавом базальта. При превышении температуры воды и образовании слоя накипи на внутренней поверхности валка в зоне контакта с базальтом формируется интенсивный износ металла в виде канавки в сочетании с крупной сеткой трещин разгара (рис. Характер изнашиваниязависит. Характерный износ поверхности третьего валка от режима охлаждения валка, химического состава минерального расплава, химического состава охлаждающей воды и химического состава упрочняющего слоя, наплавленного на рабочую поверхность валка. Ресурс работы валков на различных предприятиях находится в пределах 40-100 ч. Для упрочнения валков при последующем ремонте в мировой практике рекомендуют применять аустенитный наплавочный материал с системой легирования типа Нп-06Х20Н10Г7. В Украине и России применяют преимущественно дорогостоящие импортные сплошные проволоки различных производителей.

Велтек» и ЗАО «Изовол» (Белгород) провели комплекс совместных работ по разработке порошковой проволоки и технологии наплавки под флюсом АН26 взамен процесса наплавки импортной сплошной проволокой. В наплавленном металле не допускается присутствие дефектов в виде зашлаковок, пор и трещин. Кроме этого, наплавленный слой металла должен обладать высокой теплостойкостью, окалиностойкостью, механической прочностью при повышенных температурах.

В процессе применения сплошной проволоки Нп-06Х20Н10Г7 в сочетании с флюсом АН26 ухудшается отделимость шлаковой корки, на поверхности наплавленного металла образуются шпинели и по мере увеличения температуры валка вследствие автоподогрева интенсивность этих процессов растет. Шпинели приводят к образованию межвалковых шлаковых включений, и возникает необходимость последующего ремонта дефектных мест, выявленных после механической обработки. Образование шпинелей при сварке и наплавке аустенитных материалов связано с развитием обменных реакций между минеральным расплавом и металлом валка. Высокое содержание SiO 2 в составе флюса АН26 приводит к развитию обменных реакций, т. Окислению хрома и марганца и последующему образованию хроммарганцовистых шпинелей на поверхности наплавленного металла, а также к восстановлению кремния.

Содержание кремния в наплавленном металле находится в пределах 1,2-1,5%. Металлографическими исследованиями установлено присутствие в аустенитной структуре металла по границам зерен прослоек SiO, что становится причиной образования и развития горячих трещин в процессе работы валка. Все эти негативные проявления присутствовали при использовании импортных наплавочных материалов различных производителей.

Разработана порошковая проволока и достигнуто существенное снижение окисления хрома и марганца, а также снижение восстановления кремния, содержание которого в наплавленном металле составило 0,6-0,8%. Типичный химический состав наплавленного металла: 0,07%C, 0,7%Si, 6,8%Mn, 19,0%Cr, 9,5%Ni, S≤0,012%, P≤0,003%. Установка наплавки валков центрифуг Автоматическая наплавка выполняется по винтовой линии с 50% перекрытием проволокой диаметром 3,0 мм на режиме: I=280.300 А, U=30 В, V н=24 м/ч (рис. При изготовлении новых валков трубная заготовка протачивается на заданный размер под последующую наплавку 2-3 слоев. В дальнейшем валок ремонтируют до 10 раз для центрифуг (6000 об/мин) с предварительной механической обработкой под наплавку. Для центрифуг, вращающихся со скоростью 9000 об/мин, валки используют один раз. Межремонтный цикл валков на центрифугах, вращающихся со скоростью 6000 об/мин, составляет 200-240 ч, а на центрифугах, вращающихся со скоростью 9000 об/мин, ограничен 100 ч в связи с существенным изменением структуры металла тела валка в зоне контакта с расплавом базальта.

В целом ограничение ресурса работы валков центрифуги связано с образованием грибообразного вздутия металла в месте контакта валка с расплавом, приводящим к ухудшению волокообразования заданного диаметра и длины, увеличению процентной доли «королька» в конечной продукции, а также с изменениям структуры в пограничном слое основного и наплавленного металла. При этом следует особо отметить тот факт, что рабочий ресурс фактически может быть доведен до 200-220 ч на первом и втором валках и 96-110 ч — на третьем и четвертом валках центрифуги. Применение порошковой проволоки диаметром 3,0 мм на центрифуге со скоростью вращения 6000 об/мин позволило перерабатывать расплав с температурой 1450-1500°С: первый-второй валок — 910 т; третий-четвертый валок — 480 т. На центрифуге со скоростью вращения 9000 об/мин: первый-второй валок — 1344 т; третий-четвертый валок — 672 т. Рабочий момент наплавки валка В процессе наплавки наблюдается самопроизвольное отделение шлаковой корки, малая волнистость гладкой поверхности наплавленного металла, отсутствие дефектов в виде пор, зашлаковок и трещин (рис. Начиная с 2007 г., после завершения отработки проволоки и по настоящее время со стороны потребителей претензий к качеству проволоки и наплавленных валков не было.

Разработанная порошковая проволока марки по своим характеристикам превосходит зарубежные аналоги. Ее стоимость в 2,0-2,2 раза ниже зарубежных аналогов. Применение проволоки этой марки обеспечивает гарантированное бездефектное качество наплавленного металла. Наплавленный металл обладает высокой стойкостью к разгару, жаростойкостью и окалиностойкостью, что позволило увеличить рабочий ресурс работы центрифуги на 10-20% по сравнению с зарубежными аналогами. Сварочная проволока внедрена и успешно применяется уже более 6 лет на ЗАО «ЗНОиМ» (Белгород).